Свойства и приложения на влакнестите композитни материали

Съдържание

- Влакнести материали и техните свойства

- Структура на пълнителите

Същността на тази технология е комбинирането на напълно различни материали в едно цяло, за да се получат нови качества, които не са характерни за тях поотделно. Например, в лабораторни условия на парче готварска сол, строго погледнато, натриев хлорид, се придава пластичност чрез добавяне на злато към него. Между другото, влакнестите композитни материали не са придобивка на нашето време. Първите проби от такива материали могат безопасно да бъдат приписани на черупките, направени за египетски мумии, за които са използвани парчета папирус, напоени със смола.

Влакнести материали и техните свойства?

Влакна или нишковидни кристали се използват за подсилване на влакнести композити. Дори малко количество от тях в материал от този тип значително подобрява механичните му свойства. Възможността за промяна на ориентацията на влакната, техния размер и концентрация по време на армирането позволява да се променят още по-широко свойствата на композитния материал.

В повечето случаи за армиране се използват въглеродни, борни, стъклени, базалтови или полимерни влакна. Монокристалните влакна под формата на нишковидни кристали също са от особен интерес поради изключително високия си модул на еластичност и якост на опън сила.

Влакнестите композитни материали, като цимент, плоскости от гипсови влакна и други, обикновено съдържат стъклени, пластмасови, стоманени или въглеродни влакна. Що се отнася до естествените влакна, например целулозата, процентът на тяхното използване в този сегмент на пазара е много по-нисък, но те от своя страна придават на композита фундаментално интересни характеристики. Сред тях можете да подчертаете:

- по-високстепен на еластичност;

- най-добра способност за регулиране на влагата;

- по-ниска плътност и тегло.

Структура на пълнителите?

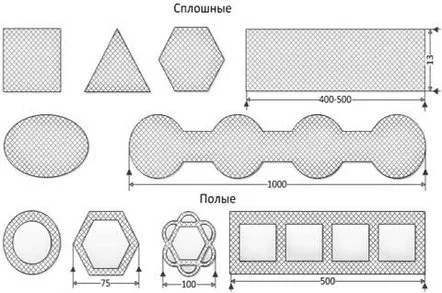

Основните видове влакна, по-специално стъкло и въглерод, имат предимно кръгло напречно сечение? 8-20 μm, въпреки че триъгълник, ромб или друга форма също може да лежи в сечението. Непрекъснатите влакна с напречно сечение, различно от кръг, се наричат профилирани. Те могат да бъдат и кухи, което спомага за намаляване на плътността на армирания композит.

Според структурата си те се класифицират в четири групи: непрекъснати еднопосочни, тъкани, нетъкани, обемни тъкани. Като придадете на пълнителите различна структура и ги фиксирате, в допълнение към първичните усукани нишки, ленти, можете да получите различни видове подсилващи пълнители: мрежа, филм, платно и други.

Помислете за пример за такъв популярен влакнест пълнител, който се използва за армиране, като фибростъкло.

- Обикновен фибростъкло (диаметър на частиците - 10-15 микрона, дължина - 0,3-0,65 мм). Значително увеличава такива параметри на продукта като твърдост, якост на механични натоварвания, устойчивост на пълзене, твърдост и устойчивост на топлина, якост на умора. Увеличава плътността, стабилността и стабилността на размерите на продукта.

- Фибростъклото е дълго (дължина – 10-12 mm). Просто трябва да добавите „много“ към всички изброени по-горе характеристики. Продуктите, подсилени с дълги стъклени влакна, се произвеждат в условия, които не нарушават целостта на влакната.

- Стъклени влакна (0,08 mm), ситно нарязани. Твърдостта и механичната якост на композита се увеличава умерено. Продуктът е много по-малко стабилен.

- Стъклени кухи сфери. Увеличете твърдостта, но намалете силата. Намалява теглото, кривината и анизотропията на свиване, тоест разликата в свиването в различни посоки на продукта.

Някои обикновени влакнестиматериали: свойства и приложения?

Дървени композити. ПДЧ, дървени блокове, фазерни плоскости, дървесни пресови прахове и пресови материали, шперплат, слепени конструкции, дървесно-полимерни термопластични композити и др.

Плочите от фазер станаха много популярни. В процеса на тяхното производство нарязаната дървесна маса преминава през специално проектирани шлифовъчни дискове, като се получават най-тънките влакна (дебелина - 0,1 mm). След смесване с лепило се пресоват и втвърдяват при висока температура. В бъдеще повърхността на плочите обикновено се полира. Композитният дизайн има някои предимства:

- структурата на плочата е равномерно плътна по цялата дебелина;

- закрепете крепежни елементи: винтове, пирони;

- може да се фрезова не по-лошо от масивното дърво.

Бетони. Номенклатурата на съвременния бетон е много разнообразна и се различава по своите свойства и свойства. Те са на основата на традиционен цимент, както и изработени от полимери, епоксидни, полиестерни, акрилни и други. По отношение на якостта си бетонът с високи характеристики се доближава до металите. Напоследък декоративните са широко разпространени.

Въглеродни пластмаси. Въглеродните влакна, пълнители на тези полимерни композити, се получават от естествени и синтетични влакна от целулоза, акрилонитрил, съполимери, въглищен пясък, масло и др. Термореактивни или термопластични полимери служат като матрици във въглеродните пластмаси. Това е лек, но много здрав материал с ниска плътност и висок модул на еластичност. Въглеродните пластмаси са намерили приложение в машиностроенето, самолетостроенето, ракетостроенето, производството на медицинско оборудване и други области.

Фибростъкло. Укрепването на влакнестия композит се извършва с помощта на стъклени влакна, които са оформени в разтопено състояние от неорганично стъкло с качулка. Композитите се характеризират с високоякост, ниска топлопроводимост, високи електроизолационни характеристики, не пречат на преминаването на радиовълни. Фибростъклото се използва в корабостроенето, радиоелектрониката, строителството и др.

Боропластика. Термореактивните матрици са пълни с борни влакна под формата на монофиламенти или снопове и ленти с наличие на стъклени или други нишки. Композитите са се доказали в условия на продължителни натоварвания в агресивна среда. Производството на борни нишки е доста скъпо, така че областта на приложение на борните пластмаси е ограничена до авиационната и космическата индустрия.

Пресови прахове (пресови маси). Към днешна дата са известни повече от 10 000 вида композитни полимери. Първият напълнен полимер, бакелит, е получен чрез добавяне на пресован прах, по-специално дървесно брашно, към частично втвърден полимер под налягане. По този начин крехко вещество с ниска якост необратимо се втвърдява във форма и придобива повишена якост. Най-често като пълнител се използват дървесно брашно, каолин, талк, креда, слюда, сажди, базалт и фибростъкло и др.

За първи път продукт, направен по тази технология, копче за скорости, е използван в автомобил Rolls-Royce.

Днес напълнените полимери се използват в различни области.